Dymax:光固化膠黏劑確保一次性注射器安全可靠

來源:Dymax 官網 編輯:安士澳黏合劑

醫用一次性注射器的穩定性和安全性在生產中面臨的挑戰之一也許是不銹鋼針管和塑膠針栓之間的裝配。該接頭對注射器的安全性至關重要,尤其是用于皮下注射和活組織檢查的針頭、注射器、蝶型針頭的輸液裝置、采血針和其他相關器械。上述應用中,針栓和針管裝配不良可能導致體液外流、藥物失效,甚至是醫療器械的損毀,這些情況對患者和醫護人員都極度危險。注射器的損毀會導致患者注射時產生強烈痛感或出血、使用過程中密封性失效、注射無法完成以及其他危險的并發癥。

市面上大部分針栓和針管連接的設計都使用了高黏接力、黏接效果牢固的膠黏劑。以往,製造商們使用復雜且極度耗時的工藝制備注射器,如采用閉鎖以及嵌入設計,但是均不能杜絕藥液泄漏現象,且外觀不佳。現在的注射器生產則普遍使用膠黏劑,包括環氧樹脂、速干膠和光固化膠黏劑等。

裝配時,不銹鋼針管或針頭穿過圓柱形針筒插入針栓中,針栓的直徑一般略大于針管。針栓和針筒的接合處為插入起點,從針栓的中心穿出去,四周可附著膠黏劑。接頭設計對于針栓和針管的組裝至關重要。合適的設計和膠黏劑相配合,能確保注射器具有良好的密封性,注射液體不會滴漏或隨意流動,在使用過程中針頭能順利推動或拔出。

一、探尋“合適”的黏接工藝

目前,在針管的連接中可使用不同的黏接工藝,以實現高強度連接、密封和縫隙填充等效果。小批量人工組裝時,使用雙組分環氧樹脂和速干膠均可確保針管和針栓的牢固連接。但是,環氧樹脂需要數小時才能穩定和固化,耽誤其他部件的組裝以及注射器的生產時間。相比之下,速干膠的固化速度快很多,卻導致沒有時間調整部件的位置和確認部件的連接是否合適。當前,生產商趨于使用速干膠,但黏接處附近會變白,對注射器的潔凈外觀造成負面影響。

黏接部位、彩色注射器針栓

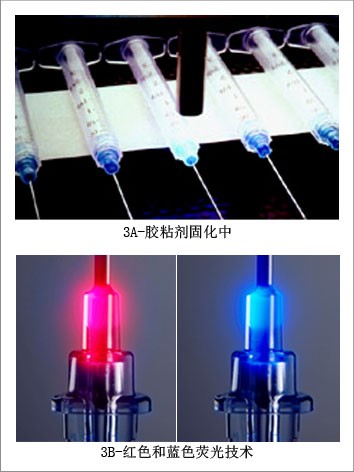

量產注射器時,紫外光/可視光固化膠黏劑的熱固聚體在數秒內固化,黏接金屬和塑料等不同基材。這些單組分膠黏劑在適當的光強和波長的光照下即可快速固化,縮短制造周期。膠黏劑調制時可添加熒光性能,方便檢測黏接處的施膠狀況及用膠量(圖1A)。一些膠黏劑還具有變色性能,生產商通過肉眼觀察即可確認其固化程度。

光固化膠黏劑的形態從毛細滲透(牛頓流體)到觸變凝膠不等。根據基材顏色、針栓固定深度和基材抗紫外線強度等不同條件,固化時間從2秒到20秒不等。固化效果取決于針栓的組裝位置(頂部或兩側)、膠黏劑成分、固化設備以及固化時間,針栓的整體設計也起到一定作用。膠黏劑的配方決定了膠黏劑固化后的柔韌性,或堅硬,或柔軟有韌性。膠黏劑同時具有耐高溫性和耐化學性。

市面上的光固化膠黏劑選擇眾多。選定合適的針頭黏接膠黏劑時要考慮多項因素,例如針頭的設計和生產流程。膠黏劑的黏度,即膠黏劑在四周部件中流動能力的讀數,適用于所有生產流程。一般認為流動性高的牛頓流體黏度低,其cP值也低(例如100cP)。膠黏劑越黏稠或流動性越低時,cP值越高。例如,黏稠的牛頓流體膠黏劑的黏度接近5,000cP,其觸變凝膠版本可達20,000cP。若要確保選取合適黏度的膠黏劑,部件形態、工藝過程設計、組裝方式和速度等都需要考慮在內。

二、基材選擇至關重要

所有選定的膠黏劑都應該能將不銹鋼針管和針栓基材高效牢固地黏接在一起。但是,市面上許多一次性醫用注射器生產流程中使用的塑料都難以被牢牢黏合,例如聚乙烯、聚丙烯、ABS以及丙烯酸等,它們在注型時都必須進行表面處理,才能實現永久性的黏合。這些難以黏合的塑料都得進行預處理,改變它們的表面結構特征,才能最終和其他材料牢固地黏接到一起。

一般采用兩種表面處理方法提高聚烯烴塑料的表面附著力。電暈放電是針頭生產中最常用的方法,它可以與自動化生產線聯機生產。氣體(如氧氣、氬氣、氦氣或空氣)在低壓狀態下被電擊激活,從而產生游離基并直接轟擊基底材料的表面,大大地提高了膠黏劑在這些材料表面的活躍度和黏接力,擴大了可涂膠的面積。但是,電暈放電后的有效時間很短,故每個部件必須在處理后快速完成裝配。

另外一種表面處理方法等離子處理和電暈放電很相似,但是只能脫離產線操作。由于這種方法影響了生產時間,且處理后的有效操作時間很短,所以在光固化過程中一般采用的是電暈放電。不管采用哪種方法,相比于不做任何表面處理而言,都能將針頭接頭的拉伸強度提高5至10倍。

基材的顏色也會影響黏接效果。注射器針栓的顏色一般用來表明針管的尺寸(圖1B),粉色、綠色、藍色、紫色、灰色、黃色和白色都表示不同的針管外徑。使用光固化膠黏劑的注射器生產商應了解基材塑料的顏色會影響透光度,使用光可穿透針栓到達針頭的半透明有色塑料。市面上有一些特別適用于黏接彩色或者透明度較差的基材的膠黏劑。

此外,對針管表面進行處理亦可提高黏接強度。最常見的針管表面處理方法是噴砂或者微噴砂。這種精密微細加工技術可以清理針管表面微小的金屬、污漬并打磨表面。進行表面加工時,微噴砂使用50微米的氧化鋁來粗化針管表面。此時涂膠,針管表面的潤濕性和黏附性均得到提高。

三、接頭設計的注意事項

針栓和針管組裝的接頭需使用膠黏劑,接頭的機械強度可以采用拉伸強度測試來測定。這種拉伸強度測試可以在注射器生產過程中進行,也可從生產完后的產品進行隨機抽樣檢測。常規的測定會用氣動夾子將不銹鋼針頭夾住,然后在針頭和針栓的接頭施加拉力。測定時,拉力會逐漸增強,直到達到接頭設計的承受的最大拉力,或者達到能讓接頭損毀的拉力。盡管此方法不夠精確,至少產品不應該失效,或者黏接強度應該超過基材的強度,當基材料在高拉伸力作用下,接頭不應有所損傷。

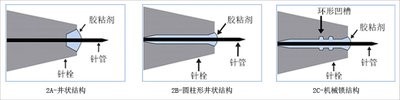

圖1C所示為針管和針栓組裝的剖面圖。不銹鋼針管通常從注射器針筒底端穿過針栓的中心,從針栓用膠黏劑固定針頭的井狀結構出來。針栓的接合長度越長,接點的拉伸強度越大。

針管的尺寸也會影響拉伸強度。針管直徑越大,其周長越短。接點的接觸面積隨而減少,會導致整體的拉伸強度降低。因此,針管直徑越小,黏結強度越高。

針管和針栓接點設計剖面圖

膠黏劑在針栓的井狀結構中固化,將針頭固定住,這種井狀結構的設計可以幫助提高拉伸強度。實際上,最好的設計應當是能讓膠黏劑輕易流延至針管四周,讓針管和針栓表面緊緊地黏合在一起。針栓的井狀結構徑口越寬,膠黏劑的黏接面積越大,膠黏劑也越容易滲入并填充滿井狀結構。井狀結構越深,拉伸強度越大。圖2A所示為常見的井狀結構,針栓穿過末端繼續延伸至針筒。該圖中的井狀結構足夠大,完全可以滿足中等黏度膠黏劑的填充要求。

圖2B所示為圓柱形井狀結構,針管和針栓的間隙直徑很小(小于0.1mm)。圓柱形井狀結構和針頭貼合緊密,只需要黏度較低、滲透性較好且對兩種基材都具有良好黏接力的膠黏劑即可達到黏接牢固。一般來說間隙直徑約為0.002至0.006英寸。間隙直徑越小,接點的損毀率越大。

圖2C為膠黏劑形成的機械鎖結構,提高了接點拉伸強度。環形凹槽一般位于井狀結構的內壁或者中間。凹槽深度范圍一般在0.127至0.2mm之間。

中低黏度的膠黏劑滲入凹槽后再固化,在針管和針栓的內壁之間形成一個機械鎖。凹槽設計有效提高接點的拉伸強度,大幅降低了注射器的損毀率。

四、點膠、流延及固化條件

在針管插入針栓前或插入后均可施膠。若在針管插入針栓前點膠可確保膠黏劑涂覆在適當的位置,當針管插入針栓時膠黏劑會流延至井狀結構和針栓中心。使用3,000至30,000cP的高黏度膠黏劑,它會依附在針管表面,在插入針栓之前不會流失。而且在固化前不需要預留任何滲入或流延的時間。

若在針管插入針栓后施膠,使用20至3,000cP的低黏度牛頓流體膠黏劑效果最佳,因為它們可快速滲入到針栓和針管的接點中。總體來說,黏度越低的膠黏劑流動速度越快,有效覆蓋間隙和井狀結構。例如,當注射器針管和針栓的接頭間隙為0.002英寸,500cP黏度的膠黏劑在5至10秒內就能完全滲入并固化,相反,9000cP的膠黏劑則需要4分鐘才能完全滲入同樣的空間。但是,流動時間是把雙刃劍,因為膠黏劑必須在涂覆后快速固化,而在固化完成前膠黏劑可能會出現滲漏。

若使用觸變型膠黏劑,生產商可以在針栓下方制造真空環境加速膠黏劑的流動。真空環境可以將膠黏劑快速帶至井狀結構的內徑,大幅縮短流動時間至幾秒。而高黏度的牛頓流體膠黏劑,可采取加熱膠黏劑或黏接區域來加快膠黏劑的流動速度。例如,黏度為850cP的牛頓流體,加熱到50攝氏度時黏度降至150cP,流動時間也可大幅縮短。膠黏劑冷卻后并流延至針栓的井狀結構并恢復到原有的黏度,在固化前滲漏的可能性較小。

膠黏劑的流動時間受到流變學和基材表面能量的影響,注射器生產商應當測試真實部件以確定實際的流動時間,而不是根據膠黏劑生產商提供的理論數據進行推斷。

膠黏劑的固化和檢測

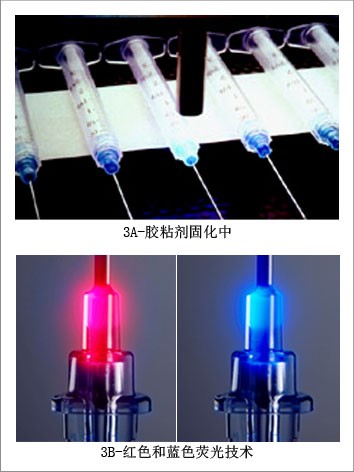

膠黏劑充分涂布于針栓和針管設計中所需填補的間隙后即可進行固化(圖3A)。光固化膠黏劑必須暴露在適當的光強和波長的光源下才能徹底固化。固化所需時間又稱作膠黏劑的固化速度,主要依賴于光源、溫度、等等。通常光固化膠黏劑的固化速度在2至20秒之間,主要取決于設備/膠黏劑的組合、固化面積和固化深度。

膠黏劑有時會發黏,因為空氣中的氧氣抑制膠黏劑表面的固化。若想解決該問題,注射器生產商可在固化時注入氮氣(或其他惰性氣體),或根據膠黏劑中光引發劑的吸光度匹配合適的光源提高輻射度。

五、部件檢驗/在線檢測

針頭生產商經常在膠黏劑固化前審查點膠流程,在固化后檢查零部件,確保施膠量是否足夠、黏接位置是否正確及固化程度是否徹底。這些檢驗流程可檢測到點膠遺漏、施膠量不足、用膠過量、氣泡產生、針頭堵塞或損壞的問題。

如今,許多光固化膠黏劑配制時采用的工藝,可讓人靠肉眼觀察或自動化視像系統識別出施膠位置。一些含有顏色變化技術的膠黏劑在固化前呈現明亮的顏色(例如藍色),固化后變為透明無色。有色膠黏劑能夠很容易被識別,以此確定膠水是否填滿縫隙及用量是否合適。從藍色變為無色,這種類型的膠黏劑讓生產商清楚地了解固化是否充分,黏接位置是否正確。

一些特定的膠黏劑中還添加了熒光染色劑,普通狀態下無色,暴露在365nm的黑光下才發出紅色或藍色熒光(圖3B)。發出紅色熒光的膠黏劑對于黏接塑料十分有用。例如PVC和PET,這些塑料本身帶有藍色熒光,使用后就能輕松的進行黏接檢驗。

六、消毒殺菌

一次性注射器生產后,在使用之前必須進行消毒。常用的消毒方式包括高壓滅菌、環氧乙烷(EtO)氣體滅菌以及伽馬輻射消毒。光固化膠黏劑對伽馬射線和環氧乙烷相適應。對于大部分注射器設備而言,高壓滅菌最具破壞力,因此最為有效。

很多因素都會影響針頭器械抵抗消毒滅菌的能力,例如消毒方式、膠黏劑的成分、基材的選擇、接點的設計以及針管的尺寸。

產品老化測試可以幫助生產商預計注射器經過消毒過程后的老化狀況,測試方法一般是在特定時間內將注射器置于不斷加熱的環境中,觀察其老化狀況。行業調查顯示,當聚碳酸酯針栓和22口徑的針管黏接在一起并放置在60攝氏度環境中,四周之后,大部分的光固化膠黏劑黏接力還能維持在85%。當注射器暴露在伽馬射線和EtO環境下,拉伸強度甚至可能會有些許的提高。

七、確保可靠性

針頭黏接過程的設計需要考慮多項因素,包括確認合適的黏接工藝、基材、接點設計、過程參數(包括合適的固化設備選擇)、檢驗需求以及消毒技術等都至關重要,可有效避免產品損毀。

實際生產前,醫療設計工程師會和膠黏劑供應商的銷售、工程師、研發、技術服務團隊等合作,尋求最合適的膠黏劑,在模擬生產線上生產并測試注射器樣品。測試中包括點膠時間、固化校驗(波長選擇和固化時間)以及拉力評估等。通過在設計階段進行研究和預測試,注射器生產商可以確保產品量產過程的順利進行及產品質量。