膠黏技術何以實現軌道交通輕量化?3M™專家這樣說

軌道交通行業正聚焦軌道交通設備輕量化問題,輕量化對于車輛減重、提速、降噪、降低能源消耗等方面意義重大。

國家“十三五”規劃中也明確對軌道交通裝備明確要求:減重3%~5%,減阻5%~8%,單位公里能耗低10%。而新材料及相關技術正是軌道交通設備輕量化的主要途徑。

合材料作為新一代高速軌道列車車體選材的重點,可以滿足軌道列車車體輕量化要求,但復合材料的連接技術難題也隨之而來。

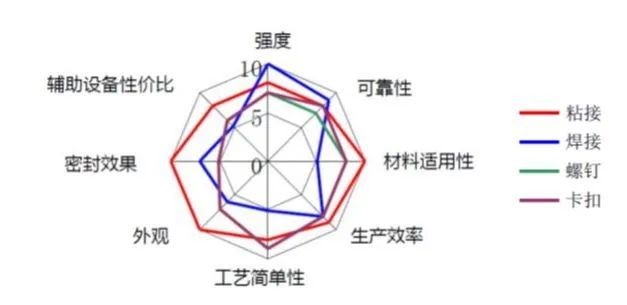

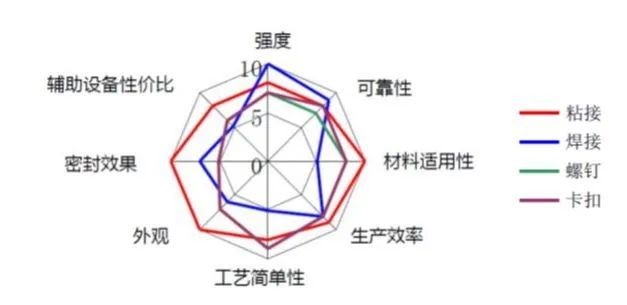

“相對于焊接、螺釘、卡扣等連接技術,黏接技術則顯示出更加優異的綜合優勢。”在由國家先進軌道交通裝備創新中心、尋材問料®、中國先進軌道交通裝備創新聯盟、《電力機車和城軌車輛》期刊、智慧軌道交通產業觀察共同舉辦的“軌道交通裝備產業線上直播大講堂”上,3M中國有限公司鐵路行業專家王新介紹了黏接技術在鐵路輕量化的突出優勢及如何助力輕量化的實現等內容。

膠帶和膠黏劑黏接的優勢在于

● 不破壞復合材料的長纖增強結構;

● 均勻應力分布減少震動;

● 提供更好的外觀和允許獨特的設計;

● 減重,可使用更薄的金屬基板;

● 只需更少的人工,免去鉆孔和焊縫磨削等流程。

3M中國有限公司鐵路行業專家王新表示,膠黏劑技術可以助力輕量化的實現。輕量化技術包括“結構設計與優化”和“輕質材料與工藝”兩條主要路線。黏接作為先進的連接工藝是輕質材料與工藝的一環。

復合材料在軌道交通行業應用較廣,膠黏劑則可以提供輕量化設計的整體解決方案。

如在表面保護上,聚氨酯保護膠帶可以實現車頭、裙板、轉向架的保護作用;在碳纖維防寒材料安裝、側墻板,頂板,加強筋安裝固定等黏接與復合技術方面,可以通過薄型雙面膠帶、水性膠及VHB™膠帶、結構膠等實現。

他還介紹了密封、防火封堵保護、降震減噪及復合材料工藝加工過程中膠黏技術的實用案例。

3M™公司在復合材料結構黏接技術上形成了復合材料和金屬黏接技術、復合材料和熱塑性塑料黏接技術、低模量需求的黏接技術、廣譜的復合材料和多種材料黏接技術等技術平臺。”

針對復合材料的車體設計,3M™可配合進行模擬仿真的工作。

王新舉例了3M™膠黏劑在西門子項目的輕量化應用案例。從原來的11噸重鋁合金焊接框架、無功能設計到經過輕量化設計后,采用3M™復合材料黏接技術幫助實現了輕量化三明治結構板材設計和功能集成設計,最終重量為8噸,實現了30%的減重。

“通過靜態載荷測試、大型液壓測試系統及在線監測等車廂載荷測試表明,3M™膠黏劑黏接效果完全滿足不同載荷下的測試要求。”

推動可持續發展

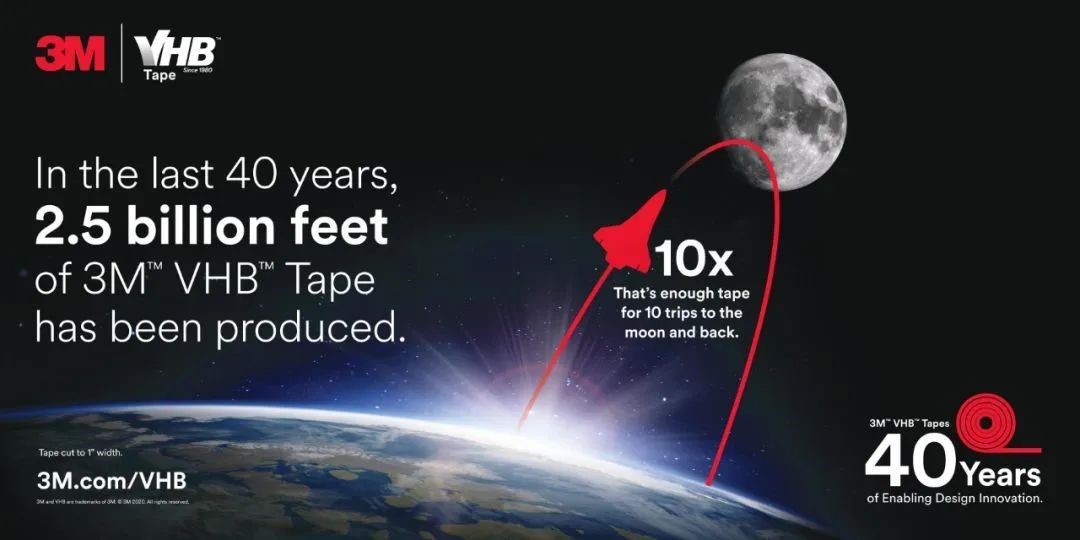

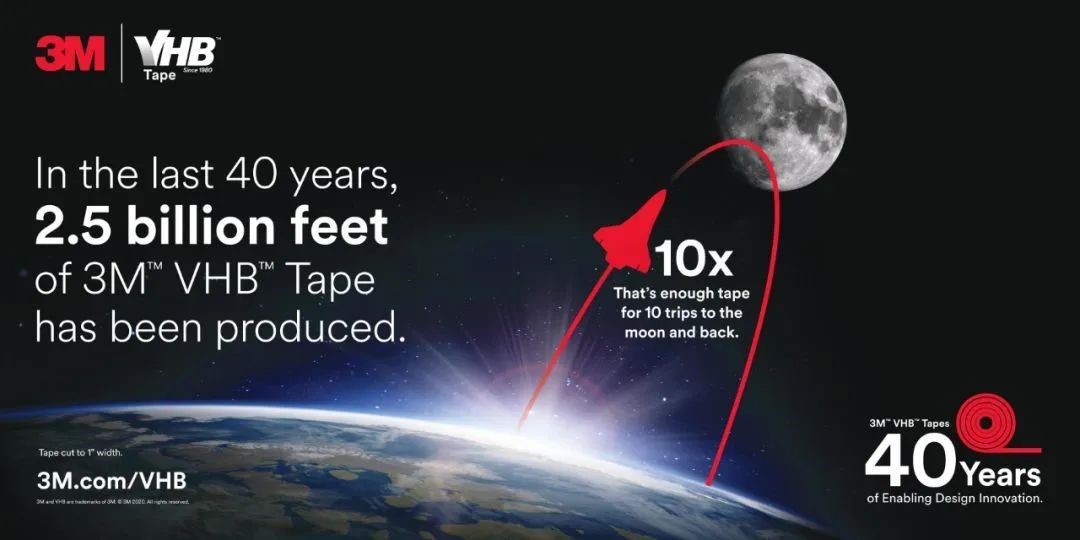

3M™在1925年發明了遮蔽膠帶,之后推出了一系列的創新的膠黏產品,形成了豐富的產品線。今年2020年,恰逢是其VHB™產品的四十周年,在過去的40年里其生產的VHB™產品達25億英尺,是地球到月球距離的20倍。今年3M™又推出了針對難黏的低表面能材料不需要任何表面處理直接黏接的LSE系列產品。

王新介紹了3M™黏接技術,從3M™薄型雙面膠帶、3M™ VHB™膠帶到3M™ Scotch-Weld™結構膠黏劑等產品。“只有3M擁有這樣完善的全套膠接解決方案。”

據悉,3M™Scotch-Weld™結構膠黏劑包括了環氧、丙烯酸酯、聚氨酯、氰基丙烯酸酯和厭氧膠等。與焊接、螺釘、卡扣等其他連接方式的對比,3M™ Scotch-Weld™結構膠黏劑具有強度、可靠性、材料適用性、生產效率、工藝簡單性、外觀、密封效果等多項綜合優異性能表現。

他表示,未來膠黏劑將幫助實現軌道交通全壽命周期的技術創新,可達到降低成本、節能環保、提高品質等綜合效果,從而推動軌道交通的可持續發展。

文章來源鏈接:https://mp.weixin.qq.com/s/vNLlzCFeNoE7nnXax3Y2hQ